OEE

Overall Equipment Effectiveness, que significa a Efetividade Global do Equipamento, onde ele é responsável por apontar a eficiência real dos equipamentos, o tornando um indicador de extrema importância para gestão de empresas de manufatura.

Desenvolvido pelo Japan Institute of Plant Maintenance, ele é capaz de mensurar resultados que proveem do TPM, representando a medida de agregação de valor de um equipamento ou linha de produção, auxiliando em inúmeras dúvidas, por exemplo:

- Qual equipamento não está agregando valor?

- Qual a disponibilidade do meu equipamento?

- Meus equipamentos estão atingindo suas metas?

- Qual a capacidade produtiva real da planta?

O que é OEE?

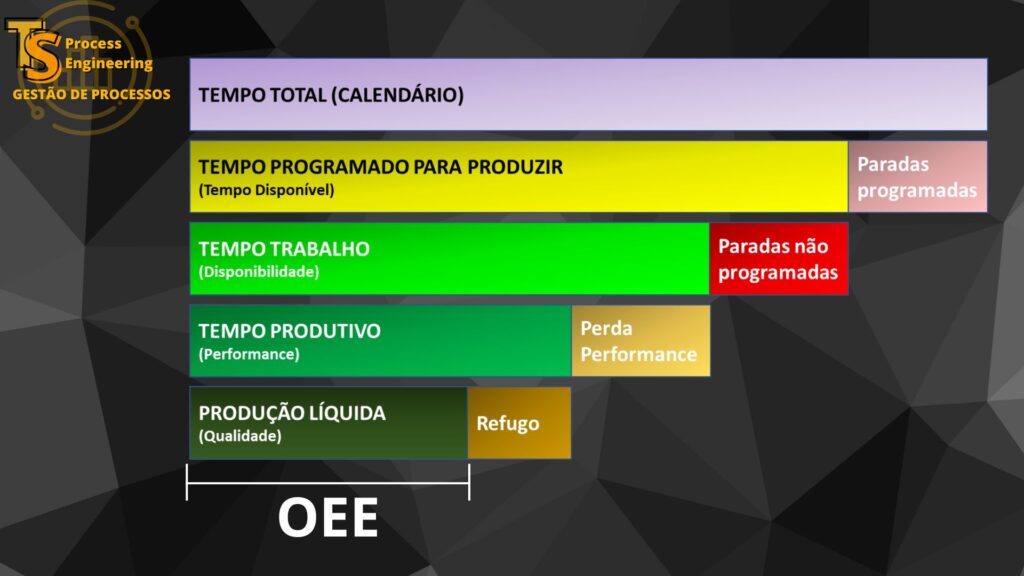

O indicador tem como principal objetivo realizar a medição da eficiência global dos equipamentos ou linhas de produções, informando o quão eficiente eles são em relação a sua capacidade produtiva. O OEE é muito utilizado pela Manutenção Produtiva Total (TPM), para identificar os pontos que necessitam de uma maior atenção, devido sua não agregação de valor.

Com o indicador de OEE baixo, significa que seu equipamento está com baixo desempenho, gerando refugo de produtos devido alguma anormalidade na produção, paradas não planejadas reduzindo seu tempo disponível para produção, e ocasionando um baixo desempenho, onde a linha não está entregando o quanto ela foi designada à produzir.

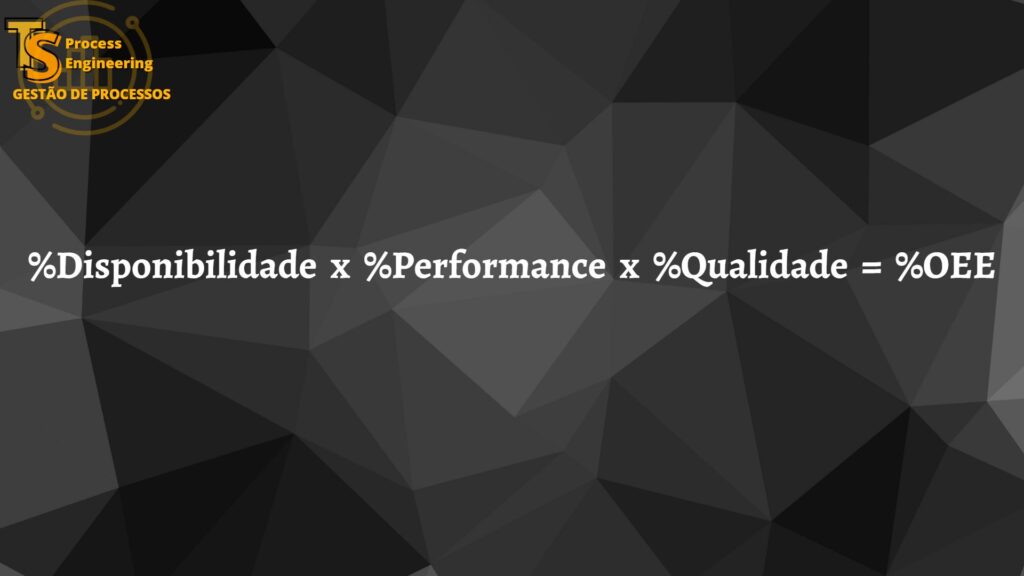

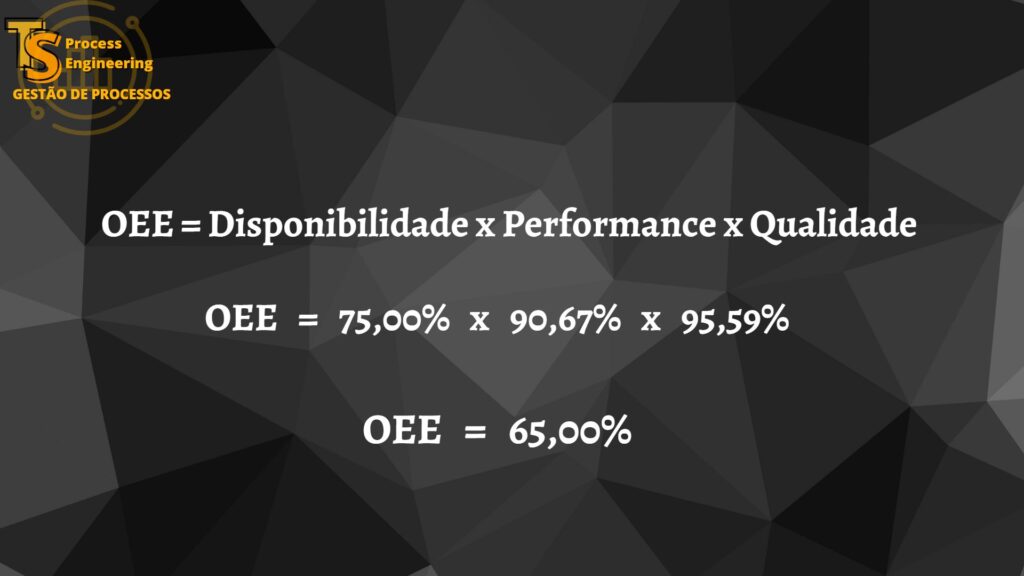

Cálculo para se obter o indicar OEE é simples. Ele é o resultado do produto entre os indicadores de disponibilidade, performance e qualidade. Consequentemente quanto maior o resultado, maior é a performance do equipamento, porém quanto menor o resultado, maior a perda que o equipamento gera, sendo de produto, performance ou maiores ocorrências de paradas não programadas.

Tanto o indicador de OEE quanto sua composição, todos eles são medidos em percentual.

Vamos entender melhor o que é cada indicador, que componha o OEE.

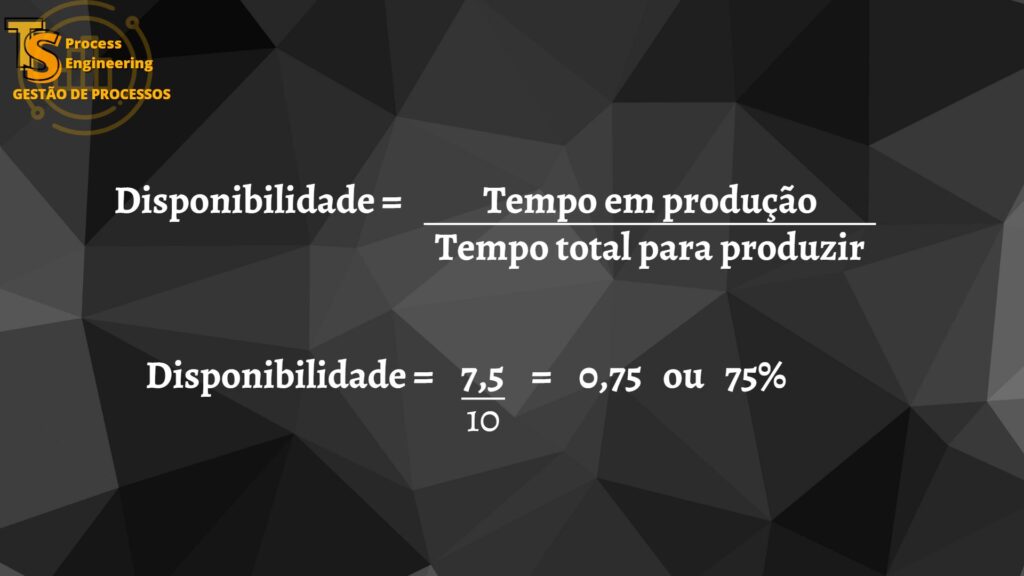

Disponibilidade

A disponibilidade é o percentual do tempo em que o equipamento realmente funcionou, em relação ao tempo total em que o equipamento foi dedicado a produzir. É um indicador importante para verificar a confiabilidade do equipamento pelo TPM.

Utilizado com frequência pela manutenção e PCM da empresa, para análise e elaboração de plano de manutenções nos equipamentos. Pois é visualizado o quanto o equipamento está parando durante a produção. Com auxílio de sistemas MES automatizados, é possível identificar as causas das paradas, chegando em sua causa raiz para resolução do problema.

Exemplo aplicado para o indicador

Dentro de uma linha de produção, o equipamento foi dedicado para produzir durante um turno de 10 horas, porém algumas ocorrências de falha fizeram com que o equipamento perdesse 2,5 horas do turno por paradas não planejadas. Significa que o equipamento trabalhou durante 7,5 horas, das 10 horas em que foi programado para produzir. Realizando os cálculos, chega-se a uma disponibilidade de 75%

Alguns exemplos de paradas não programadas que reduz a disponibilidade

- Falhas por operação/mão de obra

- Falhas por baixa qualidade e/ou falta de insumos

- Falhas por planejamento de produção

- Excesso de análises pelo setor de qualidade

- Liberação para produção pelo setor de qualidade

- Baixa qualidade ou ausência de manutenções preventivas

- Setup de linha

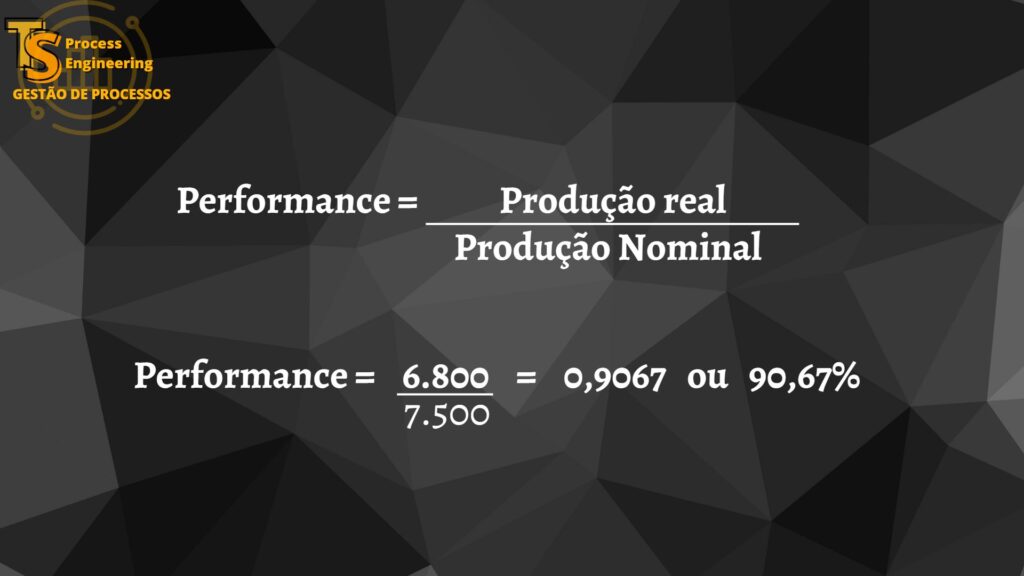

Performance

A performance é a relação entre a quantidade de produtos que o equipamento está entregando, com a quantidade em que o equipamento foi projetado para entregar (nominal do equipamento).

Para cálculo do indicador de performance, deve ser considerado apenas o tempo em que o equipamento/linha de produção realmente produziu e não o tempo total em que o equipamento foi programado para produzir.

O cálculo da performance deve ser realizado após calcular o indicador de disponibilidade, para saber ao certo a quantidade de horas que o equipamento realmente trabalhou.

Exemplo aplicado para o indicador:

Supondo que o equipamento foi planejado para entregar 1.000 peças/hora e ele trabalhou durante 7,5 horas. Dentro desse período, era para ter produzido um total de 7.500 peças, porém o equipamento produziu 6.800 peças, tendo uma performance de 90,67%.

Alguns exemplos que ocasiona perda de performance em um equipamento

- Configuração do equipamento, onde operacional pode alterar suas velocidades de fábrica

- Microparadas

- Baixa qualidade no setup do equipamento

Qualidade

O indicador de qualidade dentro do OEE, indica a relação entre a quantidade de produtos bons produzidos com a quantidade total de produção. Seu contrário seria o indicador de refugo.

Há situações em que haverá dificuldade de identificar a causa raiz da geração de refugo, pois não se identifica os problemas no equipamento causadores dos refugos. É necessário um diagnóstico completo, tanto do refugo quanto do equipamento, junto com a equipe de manutenção, para identificar a causa raiz.

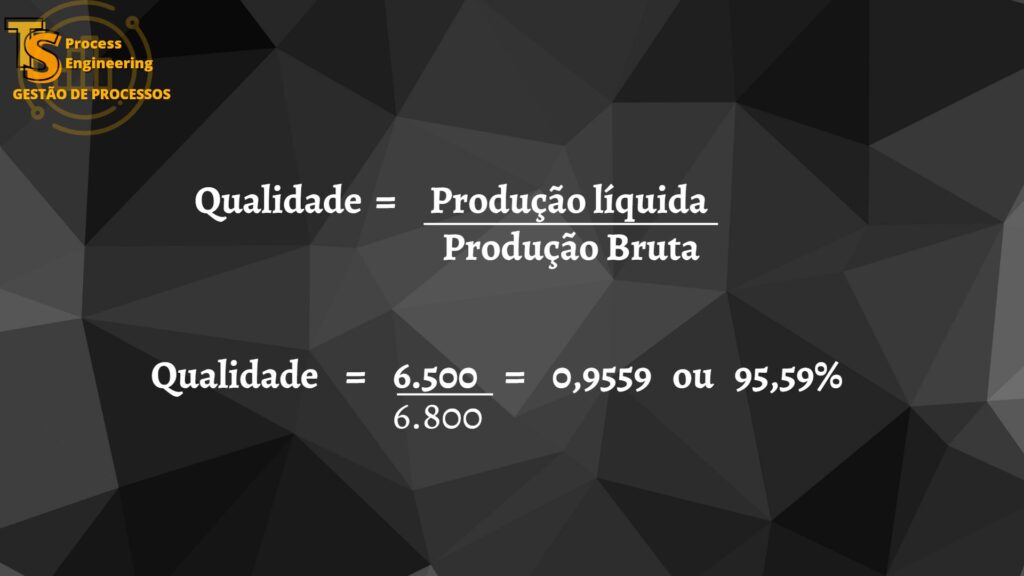

Exemplo aplicado para o indicador:

Um exemplo claro para cálculo do indicador é considerar uma produção total de 6.800 peças, mas durante a produção houve 250 peças retrabalhadas e 50 peças refugadas, totalizando 300 peças. Subtraindo o total de 6.800 peças pelos 300 refugos e retrabalhos, o total de peças finais é de 6.500. Nesse caso o indicador tem um valor de 95,59%

Alguns exemplos que gera refugo

- Baixa qualidade dos insumos

- Análises destrutivas pelo setor de qualidade

- Baixa qualidade ou ausência de manutenções preventivas

- Falha no setup do equipamento

Qual o valor do OEE?

Aparentemente, quanto é multiplicado 99% x 99% x 99% o resultado deveria ser 99%. Porém, é uma multiplicação de números decimais, sendo 0,99 x 0,99 x 0,99 e o resultado, nessa equação, é de 0,97 ou 97%.

Utilizando os dados dos exemplos dentro de cada indicador, 75% x 90,67% x 95,59%, temos um OEE de 65,00%.

O resultado representa o quanto que realmente foi produzido, do total planejado para produção, no exemplo temos uma perda de 35%.

O que fazer?

Calculado todos os OEE dos equipamentos que a empresa possui, e analisando qual há maior potencial de crescimento, é iniciado a elaboração de plano de ações para aquele equipamento.

A elaboração de um plano de ação é necessária a utilização de algumas ferramentas, como 5w2h, Kaizens, PDCA, entre outras, você e sua equipe definirá qual melhor metodologia a trabalhar.

Primeiramente é necessário estabelecer uma meta, como exemplo, aumentar o OEE desse equipamento de 65% para 75%, um total de 10% de melhora. Partindo dessa definição, inicia-se os trabalhos e as ações, junto com uma equipe de trabalho podendo ser interdisciplinar.

Todas as análises e questionamentos partem do princípio que:

- O equipamento não ficou 100% disponível

- O equipamento não rendeu 100% de sua performance

- O equipamento gerou refugos, não tendo 100% de qualidade

Qual o valor ideal do OEE?

É considerado excelência mundial, um valor de OEE de 85%, um valor considerado como comparativo, atribuído através de um benchmark mundial, considerado World Class OEE.

A média mundial está em 60%, então se seus valores estão em 60% ou acima disso, já está na média mundial ou acima dela.

Cada empresa adota seus critérios e meta, pois não há uma regra distinta para cálculo do indicador, mas é de extrema importância trabalhar com a melhoria contínua. Atingiu sua primeira meta? Padronize e a mantenha; posteriormente defina uma nova meta e trabalhe com sua equipe para atingi-la.

Lembre-se sempre: “Melhoria Contínua”

Quais as vantagens de se utilizar o indicador OEE em uma empresa:

Como já mencionado acima, através do indicador é possível identificar os processos que não estão agregando valor na empresa, gerando desperdícios.

Com o trabalho de melhora de OEE, alguns benefícios para a empresa são:

- Otimização no uso dos equipamentos

- Otimização de setups e procedimentos existentes no equipamento

- Redução de custo

- Aumento de horas disponíveis para produzir

- Aumento de produtividade dos equipamentos

- Otimização da gestão, para tomada de decisão

Com a utilização de sistema MES para obtenção dos dados em tempo real, é possível identificar possíveis problemas e solucioná-los com maior agilidade, e trabalhar com gestão a vista para o Gemba, onde todos os colaboradores tem acesso as principais informações.

Comentários